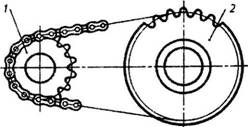

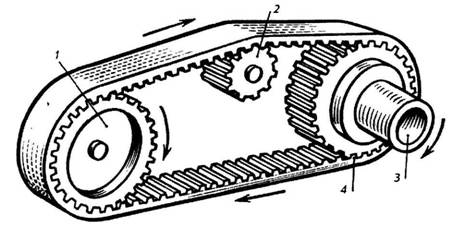

Цепная передача состоит из цепи и двух звездочек — ведущей 1 (рис. 190) и ведомой 2, работает без проскальзывания и снабжается натяжными и смазочными устройствами.

Рис. 190

Цепные передачи дают возможность передавать движение между валами в значительном, по сравнению с зубчатыми передачами, диапазоне межосевых расстояний; имеют достаточно высокий КПД равный 0,96...0,97; оказывают меньшую, чем в ременной передаче, нагрузку на вал; одной цепью передают вращение нескольким звездочкам (валам).

К недостаткам цепных передач относятся: некоторая неравномерность хода, шум при работе, необходимость тщательного монтажа и ухода; необходимость регулировки натяжения цепи и своевременной смазки; быстрый износ шарниров цепи; высокая стоимость; вытягивание цепи в период эксплуатации и т. д.

Наибольшее распространение цепные передачи получили в различных станках, велосипедах и мотоциклах, в подъемно-транспортных машинах, лебедках, в буровом оборудовании, в ходовых механизмах экскаваторов и кранов и особенно в сельскохозяйственных машинах. Так, например, в самоходном зерновом комбайне С-4 имеется 18 цепных передач, приводящих в движение целый ряд его рабочих органов. Цепные передачи часто встречаются и на предприятиях текстильной и хлопчатобумажной промышленности.

Детали цепных передач

Звездочки. Работа цепной передачи во многом зависит от качества звездочек: точности их изготовления, качества поверхности зубьев, материала и термообработки.

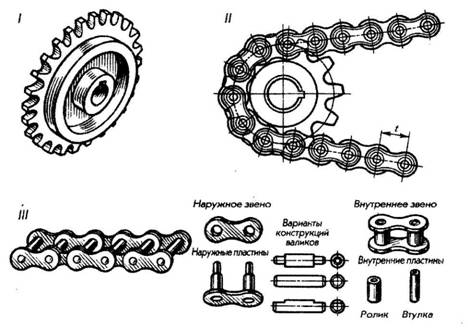

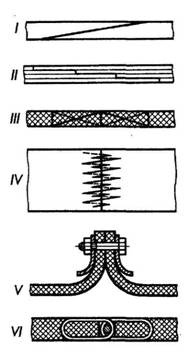

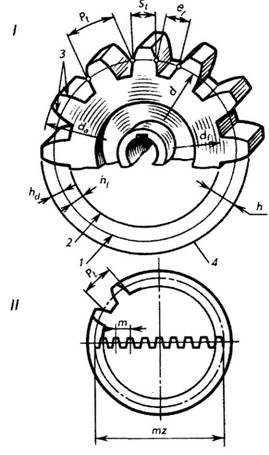

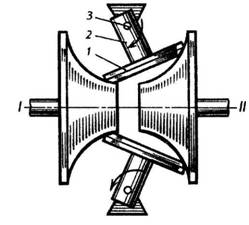

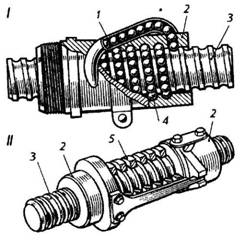

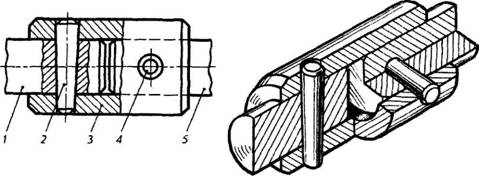

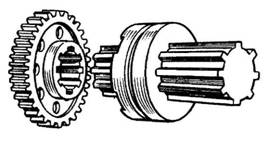

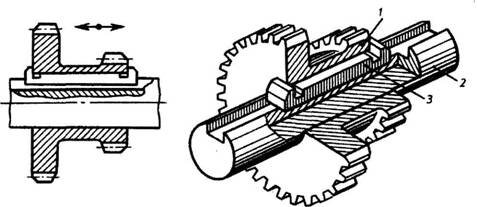

Конструктивные размеры и форма звездочек зависят от параметров выбранной цепи и передаточного отношения, определяющего число зубьев меньшей ведущей звездочки. Параметры и качественные характеристики звездочек установлены ГОСТ 13576-81. Звездочки роликовых и втулочных цепей (рис. 191, I) профилируют по ГОСТ 591-69.

Рис. 191

Рабочий профиль зуба звездочки для роликовых и втулочных цепей очерчен дугой, соответствующей окружности. Для зубчатых цепей рабочие профили зубьев звездочек прямолинейны. В поперечном сечении профиль звездочки зависит от числа рядов цепи.

Материал звездочек должен быть износостойким, способным сопротивляться ударным нагрузкам. Звездочки изготовляют из сталей 40, 45, 40Х и других с закалкой до твердости HRC 40...50 или цементируемой стали 15, 20, 20Х и других с закалкой до твердости HRC 50.. .60. Для звездочек тихоходных передач применяют серый или модифицированный чугун СЧ 15, СЧ 20 и др.

В настоящее время применяют звездочки с зубчатым венцом, изготовленным из пластмасс. Эти звездочки характеризуются пониженным износом цепи и малым шумом при работе передачи.

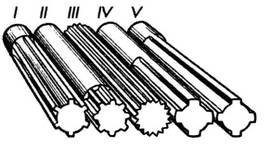

Цепи. Цепи изготовляют на специальных заводах, а их конструкция, размеры, материалы и другие показатели регламентированы стандартами. По своему назначению цепи разделяют на следующие типы:

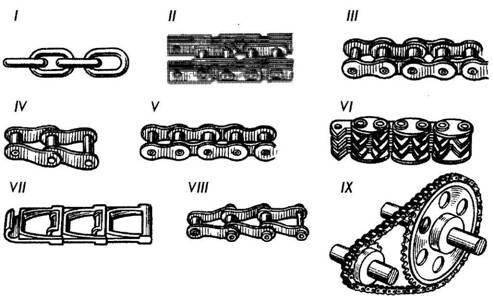

- грузовые цепи, (рис. 192,I) служащие для подвески, подъема и опускания грузов. Применяются главным образом в грузоподъемных машинах;

- тяговые цепи (рис. 192, II), служащие для перемещения грузов в транспортирующих машинах;

- приводные цепи, служащие для передачи механической энергии от одного вала к другому.

Рис. 192

Рассмотрим несколько подробнее приводные цепи, применяемые в цепных передачах. Различают следующие виды приводных цепей: роликовые, втулочные, зубчатые и крючковые.

Роликовые цепи (рис. 192, III) состоят из чередующихся наружных и внутренних звеньев, которые имеют относительную подвижность. Звенья выполнены из двух пластин, напрессованных на оси (наружные звенья) или на втулки (внутренние звенья). Втулки надеты на оси сопряженных звеньев и образуют шарниры. Чтобы уменьшить износ звездочек при набегании на них цепей, на втулки надевают ролики, которые заменяют трение скольжения трением качения (рис. 191, II и III).

Оси (валики) цепей расклепывают и звенья становятся неразъемными. Соединение концов цепи производят: при четном числе звеньев — соединительным звеном, а при нечетном — переходным.

При больших нагрузках и скоростях с целью уменьшения шага и диаметра звездочек применяют многорядные роликовые цепи.

Роликовые цепи с изогнутыми пластинами (рис. 192, IV) состоят из одинаковых звеньев, подобных переходному звену. Эти цепи применяются тогда, когда передача работает с ударной нагрузкой (реверсирование, толчки). Деформирование пластин способствует гашению ударов, которые возникают при входе цепи в зацепление со звездочкой.

Втулочные цепи (рис. 192, V) по своей конструкции не отличаются от предыдущих, но не имеют роликов, что приводит к усилению износа зубьев. Отсутствие роликов удешевляет цепь и уменьшает ее массу.

Втулочные цепи, так же как и роликовые, могут быть однорядными и многорядными.

Зубчатые (бесшумные) цепи (рис. 192, VI) состоят из набора пластин с зубьями, шарнирно соединенных в определенной последовательности. Эти цепи обеспечивают плавность и бесшумность работы. Их применяют при значительных скоростях. Зубчатые цепи сложнее и дороже роликовых и требуют особого ухода. Рабочими гранями пластин, воспринимающих давление от зубьев звездочки, служат плоскости зубьев, расположенные под углом 60°. Чтобы обеспечить достаточную износостойкость, рабочие поверхности пластин закаливают до твердости Н RC 40...45.

Для того чтобы исключить соскальзывание зубчатых цепей со звездочек при работе, их снабжают направляющими пластинами (боковыми или внутренними).

Крючковые цепи (рис. 192, VII) состоят из одинаковых звеньев специальной формы и не имеют никаких дополнительных деталей. Соединенней разъединение звеньев осуществляются при взаимном наклоне на угол приблизительно 60°.

Втулочно-штыревые цепи (рис. 192, VIII) собирают из звеньев с помощью штырей, изготовляемых из стали СтЗ. Штифты расклепывают, а в соединительных звеньях их фиксируют шплинтами. Эти цепи находят большое применение в сельскохозяйственном машиностроении.

Для обеспечения хорошей работоспособности цепи материалы ее элементов должны быть износостойкими и прочными. Для пластин используют сталь 50 и 40Х и закалкой до твердости HRC35...45, для осей, валиков и втулок — сталь 20Г, 20Х и др. при твердости HRC54...62-, для роликов — сталь 60Г при твердости HRС48...55.

В связи с износом шарниров цепь постепенно вытягивается. Регулирование натяжения цепи обеспечивается перемещением оси одной из звездочек, применением регулирующих звездочек или роликов. Обычно натяжные устройства позволяют компенсировать удлинение цепи в пределах двух звеньев, при большей вытяжке цепи для звена ее удаляют.

Долговечность цепи во многом зависит от правильного применения смазки. При скорости цепи (v) равной или менее 4 м/с применяют периодическую смазку, которая осуществляется ручной масленкой через каждые 6...8 ч. При v s 10 м/с применяют смазку масленками-капельницами. Более совершенна смазка окунанием цепи в масляную ванну. При этом погружение цепи в масло не должно превышать ширины пластины. В мощных быстроходных передачах применяют циркуляционную струйную смазку от насоса.

]]>

Рис. 182

Рис. 183

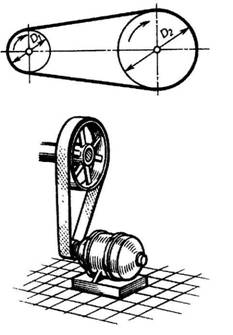

К достоинствам ременных передач относятся: возможность передачи вращательного движения на большие расстояния (до 15 м): простота конструкции и малая стоимость; плавность хода и безударность работы; легкость ухода и обслуживания.

Однако ременные передачи громоздки, недолговечны в быстроходных механизмах, не позволяют получать постоянного передаточного отношения из-за проскальзывания ремня, создают повышенные нагрузки на валы и опоры (подшипники), так как суммарное натяжение ветвей ремня значительно больше окружной силы передачи. Кроме того, во время эксплуатации ременной передачи не исключена возможность соскакивания и обрыва ремня, поэтому эти передачи нуждаются в постоянном надзоре.

Типы плоскоременных передач

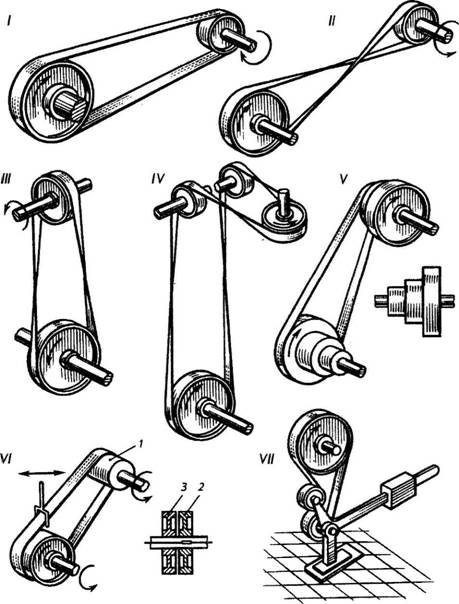

В зависимости от расположения осей шкивов и назначения различаются следующие типы плоскоременных передач:

- открытая передача — при параллельных осях и вращении шкивов в одном направлении (рис. 184, I);

- перекрестная передача — при параллельных осях и вращении шкивов в противоположных направлениях (рис. 184, II);

- полуперекрестная передача — при перекрещивающихся осях (рис. 184, III);

- угловая передача — при пересекающихся осях (рис. 184, IV); передача со ступенчатыми шкивами (рис. 184, V), позволяющая изменять угловую скорость ведомого вала при постоянной скорости ведущего. Ступени шкивов располагаются так, чтобы меньшая ступень одного шкива находилась против большей ступени другого и т. д. Для изменения скорости ведомого шкива ремень перекидывают с одной пары ступеней на другую;

- передача с холостым шкивом (рис. 184, VI), позволяющая остановить ведомый вал при вращении ведущего. На ведущем валу насажен широкий шкив 1, а на ведомом два шкива: рабочий 2, который соединен с валом при помощи шпонки, и холостой 3, свободно вращающийся на валу. Ремень, связывающий шкивы, можно на ходу перемещать, соединяя шкив 1 со шкивами 2 или 3, соответственно включая или выключая ведомый вал;

- передача с натяжным роликом, обеспечивающая автоматическое натяжение ремня и увеличение угла обхвата ремнем меньшего шкива (рис. 184, VII).

Рис. 184

Плоскоременная передача проста по своей конструкции, применяется при больших межосевых расстояниях (до 15 м) и высоких скоростях (до 100 м/с) при пониженной долговечности.

Клиноременная передача

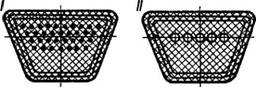

В клиноременной передаче гибкая связь осуществляется приводным ремнем трапецевидного сечения с углом профиля ? равном 40° (в недеформированном состоянии). По сравнению с плоским ремнем клиновидный ремень передает большие тяговые усилия, но передача с таким ремнем имеет пониженный КПД.

Клиноременные передачи целесообразно использовать при больших передаточных отношениях, малых межосевых расстояниях и вертикальном расположении осей валов. Скорость ремней клиноременной передачи не должна превышать 30 м/с. В противном случае клиновидные ремни будут вибрировать.

Клиновидные ремни для приводов общего назначения стандартизированы ГОСТ 1284.1-89.

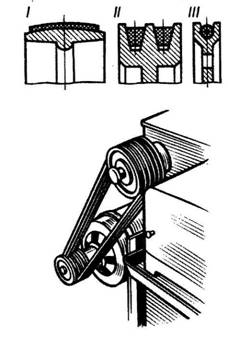

При монтаже клиноременной передачи особое внимание обращают на правильность III установки клиновидного ремня в канавке обода шкива (рис. 185).

Рис. 185

Детали ременных передач

Приводные ремни. Любой приводной ремень служит тяговым органом. Он должен обладать определенной тяговой способностью (передавать заданную нагрузку без пробуксовывания), иметь достаточную прочность, долговечность, износостойкость, хорошее сцепление со шкивом и невысокую стоимость.

Плоские ремни изготовляют разной ширины, конструкции и из различных материалов: хлопчатобумажных, прорезиненных, шерстяных тканей и кожи. Выбор материала для ремней обусловлен условиями работы (атмосферные влияния, вредные пары, температурные изменения, ударные нагрузки и т. п.) и тяговой способностью. Приводные ремни (прорезиненные) стандартизированы.

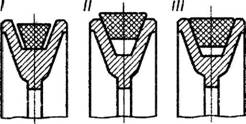

Клиновидные ремни бывают двух типов: кордтканевые и кордшнуровые. В кордтканевых ремнях (рис. 186, I) корд выполнен в виде нескольких слоев кордткани с основой в виде крученых шнуров толщиной 0,8—0,9 мм. В кордшнуровых ремнях (рис. 186, II) корд состоит из одного слоя кордшнура, намотанного по винтовой линии и заключенного в тонкий слой резины для уменьшения трения. Эти ремни используются в быстроходных передачах и являются гибкими, надежными и долговечными.

Рис. 186

Примечание. Корд — прочная крученая нить из хлопчатобумажного или искусственного волокна.

В последние годы в отечественном машиностроении все больше стали применять зубчатые (полиамидные) ремни. Эти ремни сочетают в своей конструкции все преимущества плоских ремней и зубчатых зацеплений (рис. 187). На рабочей поверхности ремней 4 имеются выступы, которые входят в зацепление в выступами на шкивах 1,2 и З. Полиамидные ремни пригодны для высокоскоростных передач, а также для передач с небольшим межосевым расстоянием. Они допускают значительные перегрузки, очень надежны и прочны.

Рис. 187

Концы ремней соединяют склейкой, сшивкой и металлическими соединителями. Склейку однородных ремней (кожаных) осуществляют по косому срезу на длине, равной 20...25-кратной толщине ремня (рис. 188, I), а слойных ремней — по ступенчатой поверхности с числом ступеней не менее трех (рис. 188, II). Места соединения прорезиненных ремней после склеивания вулканизируют.

Сшивку применяют для ремней всех типов. Она производится посредством жильных струн или ушивальниками-ремешками из сыромятной кожи (рис. 188, III). Более совершенной и надежной считают сшивку встык жильными струнами с наклонными проколами (рис. 188, IV).

Рис. 188

Механические соединители применяют для всех ремней, кроме быстроходных. Они позволяют осуществить быстрое соединение, но увеличивают его массу (рис. 188, V). Особенно хорошую работу обеспечивают шарнирные соединения проволочными спиралями (рис. 188, VI). Спирали продевают через ряд отверстий, и после прессования они обжимают ремень. Шарнир создается в результате совмещения спиралей и продевания через них оси.

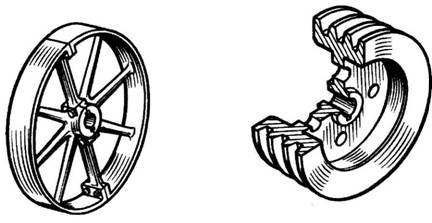

Шкивы. Для плоских ремней наиболее приемлемой формой поверхности шкива является гладкая цилиндрическая поверхность (рис. 189,I).

Рис. 189

Для центрирования ремня поверхность ведомого шкива делают выпуклой, а ведущего — цилиндрической (при v <= 25 м/с оба шкива делают выпуклыми).

Для клиновидных ремней рабочей поверхностью служат боковые стороны клиновых канавок (рис. 189, II) в ободе шкивов. Число и размеры этих канавок определяются профилем ремня и числом ремней.

Шкивы выполняют литыми из чугуна, алюминиевых сплавов, пластических масс и сварными из стали. Чугунные шкивы бывают цельными и разъемными, состоящими из двух половин, которые у обода и втулки скрепляются болтами. Разъемные шкивы можно легко снимать с вала, не поднимая вал с подшипников.

]]>

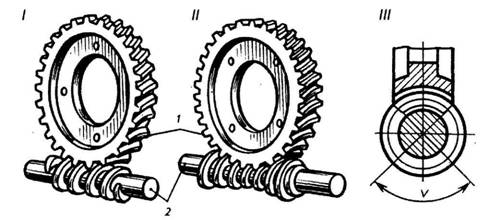

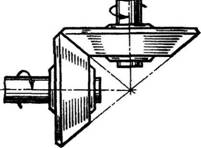

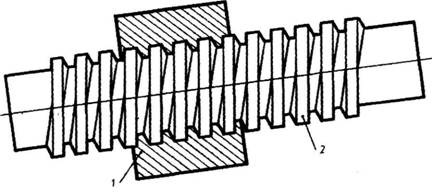

Рис. 180

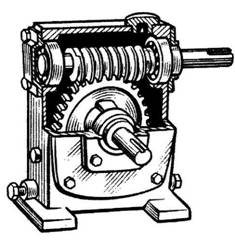

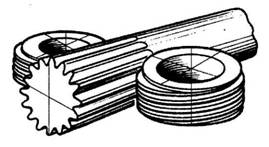

Ведущим звеном обычно является червяк. Обратная передача встречается редко, так как она имеет очень низкий КПД.

Червяк — это винт с резьбой, нарезанной на цилиндре (архимедов, конволютный или эвольвентный червяк — рис. 180, I) или глобоиде (рис. 180, II). Архимедов червяк представляет собой цилиндрический винт с трапецеидальным профилем резьбы. В торцовом сечении витки этого червяка очерчены архимедовой спиралью. Глобоидный червяк представляет собой винт, нарезанный на поверхности тора (глобоида). Передача с таким червяком называется глобоид ной. Элементы червяка аналогичны элементам резьбы.

Червячные колеса бывают с прямыми и чаще с косыми зубьями и отличаются от цилиндрических зубчатых колес несколько видоизменений формой зуба. Зуб червячного колеса охватывает червяк по дуге, ограниченной углом 2 у, который выбирают в пределах 90... 110°. Элементы червячного колеса в основном аналогичны элементам цилиндрического зубчатого колеса.

Червячные передачи позволяют получать большие передаточные отношения (до 300, а иногда и более); обеспечивают плавность зацепления, компактны и бесшумны в работе. К недостаткам червячной передачи относятся сравнительно низкий КПД; сильный нагрев при продолжительной работе и, как следствие, быстрый износ элементов; высокая стоимость материала (бронзы) червячного колеса и др.

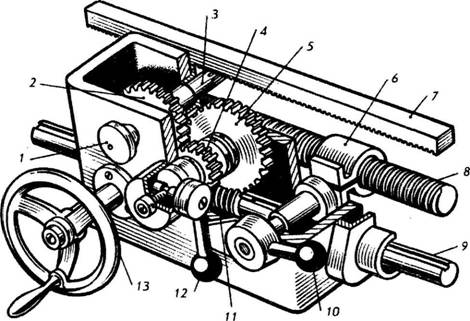

На рис. 181, где: 1 — рукоятка включения и выключения реечного механизма; 2 — зубчатое колесо, сидящее на валике-колесе; 3 — зубчатый валик-колесо, катящийся по рейке; 4 — зубчатое колесо, перемещающееся по шлицевому валу; 5 — червячное колесо; 6 — маточная гайка; 7 — зубчатая рейка; 8 — ходовой винт; 9 — ходовой валик; 10 — рукоятка маточной гайки; 11 — червяк; 12 — рукоятка механической подачи суппорта; 13 — маховик продольной подачи, приведен в качестве примера механизм фартука токарного станка.

Рис. 181

Материалы деталей зубчатых и червячных передач

Материалы деталей зубчатых и червячных передач подбираются таким образом, чтобы обеспечить необходимую стойкость рабочих поверхностей зубьев против крошения и заедания.

Основными материалами для зубчатых колес служат термически обрабатываемые стали; реже применяют чугуны и пластические массы. Наибольшее распространение для средних нагрузок получили качественные углеродистые стали 35, 40, 50Г и легированные стали 40Х, 45ХН с термической обработкой. В ответственных передачах применяют стали 40ХНМА. Зубчатые колеса из чугуна (СЧ 20 ... СЧ 35) используют в тихоходных и малона- груженных передачах.

Червячные колеса преимущественно изготовляют из бронзы — БрАЖ-9- 4 или БрОФ-10-1. Для малоответственных тихоходных передач применяют чугун. Червяки изготовляют из углеродистых и легированных сталей. Червяк подвергают термообработке (цементации, закалке и др.) с последующей шлифовкой или полировкой.

]]>Зубчатое колесо, сидящее на передающем вращение валу, называется ведущим, а на получающем вращение — ведомым. Меньшее из двух колес сопряженной пары называют шестерней; большее — колесом; термин «зубчатое колесо» относится к обеим деталям передачи.

Зубчатые передачи представляют собой наиболее распространенный вид передач в современном машиностроении. Они очень надежны в работе, обеспечивают постоянство передаточного числа, компактны, имеют высокий КПД, просты в эксплуатации, долговечны и могут передавать любую мощность (до 36 тыс. кВт).

К недостаткам зубчатых передач следует отнести: необходимость высокой точности изготовления и монтажа, шум при работе со значительными скоростями, невозможность бесступенчатого изменения передаточного числа.

В связи с разнообразием условий эксплуатации формы элементов зубчатых зацеплений и конструкции передач весьма разнообразны.

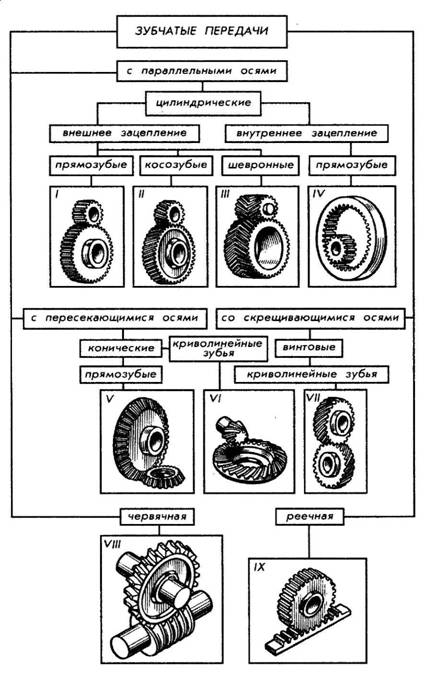

Зубчатые передачи классифицируются по признакам, приведенным ниже.

- По взаимному расположению осей колес: с параллельными осями (цилиндрическая передача — рис. 172, I—IV); с пересекающимися осями (коническая передача — рис. 172, V, VI); со скрещивающимися осями (винтовая передача — рис. 172, VII; червячная передача — рис. 172, VIII).

- В зависимости от относительного вращения колес и расположения зубьев различают передачи с внешним и внутренним зацеплением. В первом случае (рис. 172, I—III) вращение колес происходит в противоположных направлениях, во втором (рис. 172, IV) — в одном направлении. Реечная передача (рис. 172, IX) служит для преобразования вращательного движения в поступательное.

- По форме профиля различают зубья эвольвентные (рис. 172, I, II) и неэвольвентные, например цилиндрическая передача Новикова, зубья колес которой очерчены дугами окружности.

- В зависимости от расположения теоретической линии зуба различают колеса с прямыми зубьями (рис. 173, I), косыми (рис. 173, II), шевронными (рис. 173, III) и винтовыми (рис. 173, IV). В непрямозубых передачах возрастает плавность работы, уменьшается износ и шум. Благодаря этому непрямозубые передачи большей частью применяют в установках, требующих высоких окружных скоростей и передачи больших мощностей.

- По конструктивному оформлению различают закрытые передачи, размещенные в специальном непроницаемом корпусе и обеспеченные постоянной смазкой из масляной ванны, и открытые, работающие без смазки или периодически смазываемые консистентными смазками (рис. 174).

- По величине окружной скорости различают: тихоходные передачи (v равной до 3 м/с), среднескоростные (v равной от 3... 15 м/с) и быстроходные (v более 15 м/с).

Рис. 172

Рис. 173

Рис. 174

Основы теории зацепления

Боковые грани зубьев, соприкасающиеся друг с другом во время вращения колес, имеют специальную криволинейную форму, называемую профилем зуба. Наиболее распространенным в машиностроении является эвольвентный профиль (рис. 175).

Рис. 175

Придание профилям зубьев зубчатых зацеплений таких очертаний не является случайностью. Чтобы зубья двух колес, находящихся в зацеплении, могли плавно перекатываться один по другому, необходимо было выбрать такой профиль для зубьев, при котором не происходило бы перекосов и защемления головки одного зуба во впадине другого.

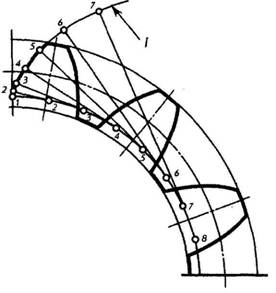

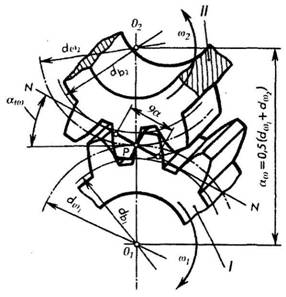

На рис. 176 изображена пара зубчатых колес, находящихся в зацеплении. Линия, соединяющая центры колес О1 и О2 называется линией центров или межосевым расстоянием — aw.

Рис. 176

Точка Р касания начальных окружностей dW1 и dW2 — полюс — всегда лежит на линии центров. Начальными называются окружности, касающиеся друг друга в полюсе зацепления, имеющие общие с зубчатыми колесами центры и перекатывающиеся одна по другой без скольжения.

Если проследить за движением пары зубьев двух колес с момента, когда они впервые коснутся друг друга до момента, когда они выйдут из зацепления, то окажется, что все точки касания их в процессе движения будут лежать на одной прямой NN. Прямая NN, проходящая через полюс зацепление Р и касательная к основным* окружностям db1, db2, двух сопряженных колес, называется линией зацепления. Отрезок ga линии зацепления, отсекаемый окружностями выступов сопряженных колес, — активная часть линии зацепления, определяющая начало и конец зацепления пары сопряженных зубьев.

Линия зацепления представляет собой линию давления сопряженных профилей зубьев в процессе эксплуатации зубчатой передачи.

Угол ?w между линией зацепления и перпендикуляром к линии центров O1О2 называется углом зацепления. В основу профилирования эвольвентных зубьев и инструмента для их нарезания положен стандартный по ГОСТ 13755-81 исходный контур так называемой рейки, равный 20°.

Во время работы цилиндрической прямозубой передачи сила давления Рn ведущей шестерни O1 в начале зацепления передается ножкой зуба на сопряженную боковую поверхность (контактную линию) головки ведомого колеса О2. Чем больше пара зубьев одновременно находится в зацеплении, тем более плавно работает передача, тем меньшую нагрузку воспринимает на себя каждый зуб.

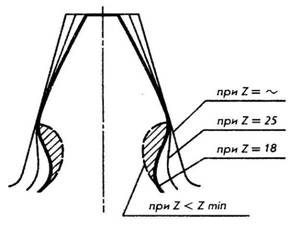

Стремление сделать зубчатую передачу более компактной вызывает необходимость применять зубчатые колеса с возможно меньшим числом зубьев. Изменение количества зубьев зубчатого колеса влияет на их форму (рис. 177). При увеличении числа зубьев до бесконечности колесо превращается в рейку и зуб приобретает прямолинейное очертание. С уменьшением числа зубьев одновременно уменьшается толщина зуба у основания и вершины, а также увеличивается кривизна эвольвентного профиля, что приводит к уменьшению прочности зуба на изгиб. При уменьшении числа зубьев, когда z < zmim, происходит так называемое подрезание зубьев, то есть явление, когда зубья большого колеса при вращении заходят в область ножки меньшего колеса (см. заштрихованная площадь на рис. 177), тем самым ослабляя зуб в самом опасном сечении, увеличивая износ зубьев и снижая КПД передачи.

Рис. 177

На практике подрезку зубьев предотвращают прежде всего выбором соответствующего числа зубьев. Наименьшее число зубьев (zmin), при котором еще не происходит подрезание, рекомендуется выбирать от 35 до 40 при равном 15° и от 18 до 25 при ?w равном 20°.

В отдельных случаях приходится выполнять передачу с числом зубьев меньшим, чем рекомендуется, при этом производят исправление, или, как говорят, корригирование формы зубьев. Один из таких способов заключается в изменении высоты головки и ножки зуба до ha = 0,8m; hf = m. Этот способ исключает подрезку, но увеличивает износ зубьев.

Теперь обратимся к изложению основной теоремы зацепления: общая нормаль (линия зацепления NN) к сопряженным профилям зубьев делит межосевое расстояние ( ?w= О1О2) на отрезки (О1Р и 02Р), обратно пропорциональные угловым скоростям (w1 и w2). Если положение точки Р (полюса зацепления) неизменно в любой момент зацепления, то передаточное отношение — отношение частоты вращения ведущего колеса к частоте вращения ведомого — будет постоянным.

02Р / O1P = w1/w2 = i = const.

4.3. Основные элементы зубчатых зацеплений. При изменении осевого расстояния ?w = О1О2 пары зубчатых колес будет меняться и положение полюса зацепления Р на линии центров, а следовательно, и величина диаметров начальных окружностей, то есть у пары сопряженных зубчатых колес может быть бесчисленное множество начальных окружностей. Следует отметить, что понятие начальные окружности относится лишь к паре сопряженных зубчатых колес. Для отдельно взятого зубчатого колеса нельзя говорить о начальной окружности.

Если заменить одно из колес зубчатой рейкой, то для каждого зубчатого колеса найдется только одна окружность, катящаяся по начальной прямой рейке без скольжения, — эта окружность называется делительной.

Примечание. В настоящей книге рассматриваются зубчатые передачи, у которых начальные и делительные окружности совпадают.

Так как у каждого зубчатого колеса имеется только одна делительная окружность, то она и положена в основу определения основных параметров

зубчатой передачи по ГОСТ 16530- 83 и ГОСТ 16531-83 (рис. 178)

Рис. 178

Основные параметры зубчатых колес:

1. Делительными окружностями пары зубчатых колес называются соприкасающиеся окружности, катящиеся одна по другой без скольжения. Эти окружности, находясь в зацеплении (в передаче), являются сопряженными. На чертежах диаметр делительной окружности обозначают буквой d.

2. Окружной шаг зубьев Рt — расстояние (мм) между одноименными профильными поверхностями соседних зубьев. Шаг зубьев, как нетрудно представить, равен делительной окружности, разделенной на число зубьев z.

3. Длина делительной окружности. Модуль. Длину делительной окружности можно выразить через диаметр и число зубьев: Пd = Pt • r. Отсюда диаметр делительной окружности d = (Рt • z)/П.

Отношение Pt/П называется модулем зубчатого зацепления и обозначается буквой т. Тогда диаметр делительной окружности можно выразить через модуль и число зубьев d = m • z. Отсюда m = d/z.

Значение модулей для всех передач — величина стандартизированная.

Для понимания зависимости между величинами Рt т и d приведена схема на рис. 178, II, где условно показано размещение всех зубьев 2 колеса по диаметру ее делительной окружности в виде зубчатой рейки.

4. Высота делительной головки зуба ha — расстояние между делительной окружностью колеса и окружностью вершин зубьев.

5. Высота делительной ножки зуба hf — расстояние между делительной окружностью колеса и окружностью впадин.

6. Высота зуба h — расстояние между окружностями вершин зубьев и впадин цилиндрического зубчатого колеса h = ha + hf..

7. Диаметр окружности вершин зубьев da — диаметр окружности, ограничивающей вершины головок зубьев.

8. Диаметр окружности впадин зубьев df — диаметр окружности, проходящей через основания впадин зубьев.

При конструировании механизма конструктор рассчитывает величину модуля т для зубчатой передачи и, округлив, подбирает модуль по таблице стандартизированных величин. Затем он определяет величины остальных геометрических элементов зубчатого колеса.

Зубчатые передачи с зацеплением M.Л. Новикова

В этом зацеплении профиль зубьев выполняется не по эвольвенте, а по дуге окружности или по кривой, близкой к ней (рис. 179).

Рис. 179

При зацеплении выпуклые зубья одного из колес контактируют с вогнутыми зубьями другого. Поэтому площадь соприкосновения одного зуба с другим в передаче Новикова значительно больше, чем в эвольвентных передачах. Касание сопряженных профилей теоретически происходит в точке, поэтому данный вид зацепления называют точечным.

При одинаковых с эвольвентным зацеплением параметрах точечная система зацепления с круговым профилем зуба обеспечивает увеличение контактной прочности, что в свою очередь позволяет повысить нагрузочную способность передачи в 2...3 раза по сравнению с эвольвентной. Взаимодействие зубьев в сравниваемых передачах также различно: в эвольвентном зацеплении преобладает скольжение, а в зацеплении Новикова — качение. Это создает благоприятные условия для увеличения масляного слоя между зубьями, уменьшения потерь на трение и увеличения сопротивления заеданию.

К достоинствам зацепления Новикова относятся возможность применения его во всех видах зубчатых передач: с параллельными, пересекающимися и скрещивающимися осями колес, с внешним и внутренним зацеплением, постоянным и переменным передаточным отношением. Потери на трение в этой системе зацепления примерно в 2 раза меньше потерь в эвольвентном зацеплении, что увеличивает КПД передачи.

К основным недостаткам передач с зацеплением Новикова относятся: технологическая трудоемкость изготовления колес, ширина колес должна быть не менее 6 модулей и др. В настоящее время передачи с зацеплением Новикова находят применение в редукторах больших размеров.

]]>Фрикционная передача состоит из двух колес (катков) — ведущего и ведомого, которые прижаты друг к другу с заданной силой. При вращении одного из катков, например, ведущего приходит в движение ведомый, благодаря возникающей силе трения.

Условие работоспособности передачи Тmp >= F,

где: F — передаточное окружное усилие;

Тmp — сила трения в месте контакта.

Примечание. Окружное усилие — сила, которая вращает шкив, коленчатый вал, маховик и т. д., направленная по касательной к окружности, по которой движется точка приложения этой силы. Определяют окружное усилие по формуле F = М/r,

где: М — вращающий момент;

r — расстояние от точки приложения окружного усилия до оси вращения.

Если это условие нарушается, то возникает буксование, то есть ведомый каток не вращается, а ведущий скользит по нему.

Передаточное число фрикционной передачи — отношение угловых скоростей ведущего и ведомого валов — не может быть строго постоянным, так как всегда существует относительное проскальзывание катков, изменяющееся в зависимости от нагрузки.

Различают фрикционные передачи с условно постоянным передаточным числом между валами с параллельными пересекающимися осями и передачи с переменным передаточным числом (вариаторы) без промежуточного звена и с промежуточным звеном.

В зависимости от условий работы фрикционные передачи подразделяют на открытые, работающие всухую, и закрытые, работающие в масле. Коэффициент трения в открытых фрикционных передачах выше, а прижимное усилие катков меньше. В закрытых фрикционных передачах масляная ванна делает скольжение менее опасным, кроме того, обеспечивается отвод тепла и увеличивается долговечность передачи.

Фрикционные передачи обладают рядом достоинств, основными из которых являются: простота и бесшумность работы; равномерность вращения колес; возможность регулирования скорости (без остановки передачи); небольшая стоимость колес (катков).

К недостаткам фрикционных передач относятся значительные нагрузки на валы и подшипники, непостоянство передаточного числа, сравнительно низкий КПД, наравномерный износ рабочих поверхностей колес.

Фрикционные передачи широко используются в различных отраслях промышленности. Их часто применяют в приводах конвейеров, в сварочных и литейных машинах, в металлорежущих станках и др.

Для колес применяют следующие сочетания износостойких материалов с высоким коэффициентом трения и модулем упругости: закаленная сталь по закаленной стали (такое сочетание обеспечивает высокий КПД, не требует изготовления передачи с высоким классом шероховатости поверхности); чугун по стали или чугуну (в этом случае рабочим поверхностям придают большую твердость, для чего отбеливают поверхность чугунных колес).

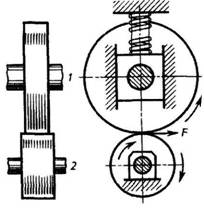

Типы фрикционных передач

Цилиндрическая фрикционная передача. На ведущем 2 (рис. 167) и ведомом 1 валах насажены на шпонках два катка. Подшипники вала 1 установлены неподвижно, а подшипники вала 2 позволяют перемещаться валу по направлению линии центров передачи. Если привести во вращение ведущий вал 2, то вместе с ним будет вращаться и ведущий диск. Ведомый диск не будет вращаться до тех пор, пока не будет преодолено полезное сопротивление на валу 1 — вращающий момент и сопротивление трения в подшипниках. Но так как подшипники ведущего вала выполнены плавающими и находятся под действием пружины сжатия, то этим самым обеспечивается прижимное усилие Т, а следовательно, и вращение ведомого вала.

Рис. 167

Рис. 168

Коническая фрикционная передача. Катки передачи (рис. 168) представляют собой усеченные конусы, которые соприкасаются по общей образующей. При осевом сжатии конусов на их образующих в месте контакта возникает сила трения, которая и увлекает во вращение ведомый каток и вал. Для правильной работы передачи необходимо, чтобы конусы имели общую вершину, являющуюся точкой пересечения осей катков.

Вариаторы

Вариаторы — передачи, посредством которых можно плавно, бесступенчато изменять передаточное число. По форме тел вращения вариаторы бывают лобовые, конусные, торовые и др.

Лобовые вариаторы (рис. 169) применяются в винтовых прессах и приборах. В наиболее простом из них (рис. 169, I) ведущий ролик катится по торцовой поверхности большого диска и передает ему вращение. Движение можно передавать и в обратном направлении — от диска к ролику. Для регулирования скорости вращения ролик передвигают вдоль диска. Передаточное отношение в таких вариаторах равно i = R1/R2,

где: R1 и R2 — радиусы колес.

В более сложном плоском вариаторе (рис. 169, II) между двумя большими дисками вращается передвижной ролик. Один диск ведущий, другой — ведомый. Ролик служит промежуточным звеном, передающим вращение. При регулировании скорости ролик перемещают вдоль обоих дисков, причем, приближаясь к центру одного из них, он в то же самое время удаляется от центра другого. Поэтому изменение передаточного отношения и плавное регулирование скоростей вращения производится быстрее и в более широких пределах, чем в вариаторе с одним диском.

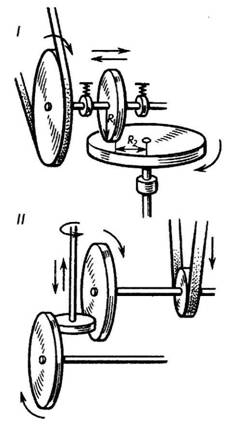

Рис. 169

Вариаторы с раздвижными конусами (рис. 170) имеют ограниченное применение в машиностроении. Конические диски насажены на два параллельных вала I и II. Между дисками зажато стальное кольцо, которое передает движение от ведущего вала к ведомому. Изменение передаточного числа осуществляется сближением одной пары конусов и раздвижением другой.

Рис. 170

Рис. 171

На рис. 171 представлены торов ые вариаторы. На валах I и II насажены два диска, имеющие сферические рабочие поверхности. Вращение от ведущего диска I к ведомому II передаются посредством двух промежуточных роликов 1, свободно сидящих на осях 2. Изменение передаточного числа осуществляется одновременным поворотом этих осей вокруг шарниров 3. Торовые вариаторы требуют довольно высокой точности изготовления.

]]>

Рис. 164

Основное назначение передач типа «винт — гайка» — преобразование вращательного движения в поступательное. Эти передачи бесшумны в работе, что достигается повышенной плавностью зацепления, просты по конструкции и в изготовлении и позволяют получать большой выигрыш в силе. К недостаткам следует отнести: относительно низкий КПД, склонность к заеданию, тихоходность передачи.

Передачи типа «винт — гайка» применяют в подъемных механизмах, в станках (механизмы подачи рабочих инструментов), в измерительных приборах (механизмы для точных перемещений, микрометрические и дифференциальные винты), в прокатных станах (регулировочно-установочные механизмы подшипников, нажимные винты), в винтовых процессах.

Винтовые механизмы принципиально ничем не отличаются от резьбовых соединений, но так как они применяются для передачи движения, то трение в резьбе должно быть минимальным. Наименьшее трение между

винтом и гайкой обеспечивает прямоугольная резьба, однако ее нетехнологичность, то есть невозможность нарезания на резьбофрезерных станках, и небольшая прочность по сравнению с трапецеидальной резьбой делают ее применение крайне ограниченным. Поэтому для передаточных винтов применяют главным образом трапецеидальную резьбу с мелким, средним и крупным шагами и упорную резьбу. Наибольшее распространение получила трапецеидальная резьба со средним шагом. Трапецеидальную резьбу с мелким шагом используют при относительно небольших перемещениях; трапецеидальную резьбу с крупным шагом — при тяжелых условиях эксплуатации. Профиль трапецеидальной резьбы позволяет использовать ее в механизмах с реверсивным перемещением.

Для передач с большими односторонними нагрузками (прессы, домкраты, нажимные устройства в прокатных станах и др.) применяют упорную резьбу.

Резьба винтов и гаек передач бывает правой или левой, однозаходной или многозаходной.

Материалы винтов должны обладать высокой износостойкостью и хорошей обрабатываемостью, а более нагруженные — высокой прочностью. Винты, не подвергаемые закалке, изготовляют из сталей 45, 50, А50, а винты, подвергаемые закалке, выполняют из сталей У10, У65, 40Х, 40ХГ и др. Материал гаек— бронзы оловянные БрОФЮ- 1, БрОЦС-6-6-3 и др.

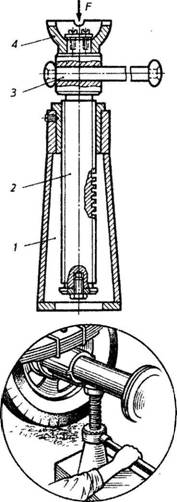

Конструктивное оформление винтовой передачи зависит от ее целевого назначения. Устройство простейшего винтового механизма показано на примере домкрата.

Винтовой домкрат состоит из ходового силового винта 2 (рис. 165), ввинчиваемого в корпус 1, и рукоятки 3 с собачкой (на рис. 165 не показана), преобразующих качательное движение, получаемое рукояткой от руки рабочего, в прерывистое вращение. Винт домкрата несет на себе грузовую головку 4, которая может иметь различное конструктивное оформление.

Рис. 165

Для червяков рулевого управления автомобилей, механизмов наводки ракет и ходовых винтов станков используют шариковые винты. Канавки шарикового винта 3 (рис. 166, I) и гайки 2 в осевом сечении имеют полукруглую форму. Непрерывный замкнутый поток шариков 4 заполняет винтовое пространство между желобами по всей длине гайки. Пройдя его, шарики переходят в округленный трубчатый канал 1, по которому они возвращаются в рабочую зону винтовой пары.

Рис. 166

Коэффициент полезного действия шариковой винтовой пары много выше, чем обычной, вследствие резкого снижения трения в резьбе.

Для полного устранения зазоров в шариковой паре «винт — гайка» на винте устанавливают одновременно две шариковые гайки 2 (рис. 166, II), между которыми помещают стальную пружину 5. Пружина, создавая предварительный натяг между винтом 3, шариками и гайками, устраняет все зазоры в передаче.

Рабочие поверхности такой передачи закаливают до твердости Н RC60 и выше. Винты изготавливают из сталей ХВГ, 7ХГ2ВМ с объемной закалкой. Материал гаек — стали 9ХС, ШХ15, ХВГ с объемной закалкой и др.

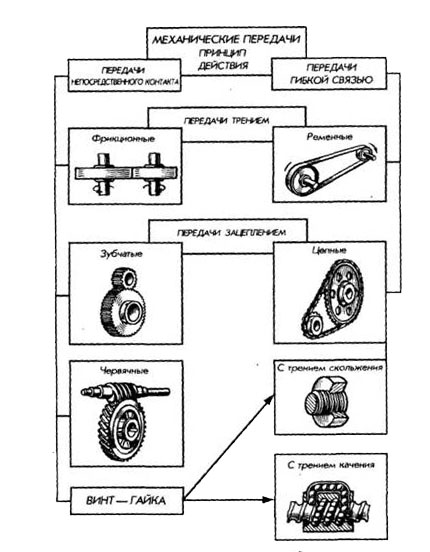

]]>Широкое распространение передач в машиностроении обусловлено прежде всего тем, что в абсолютном большинстве случаев режим работы машины-орудия не совпадает с оптимальными скоростями двигателя. Передачи позволяют понижать (реже повышать) скорость; осуществлять ступенчатое или бесступенчатое регулирование ее в широком диапазоне, изменять направление движения; преобразовывать один вид движения в другой; приводить в движение несколько механизмов от одного двигателя.

По принципу работы передачи подразделяют (рис. 163): на передачи трением — фрикционные, ременные, передачи зацеплением — зубчатые, червячные, цепные, а также передачи типа «винт — гайка».

Рис. 163

В зависимости от способа передачи движения от ведущего вала вращения к ведомому различают: передачи непосредственного контакта — фрикционные, зубчатые, червячные и «винт — гайка»; передачи гибкой связью — ременные, цепные.

Из механических передач наибольшее распространение получили передачи вращательного движения, так как они обеспечивают равномерное движение и просты по конструкции.

]]>

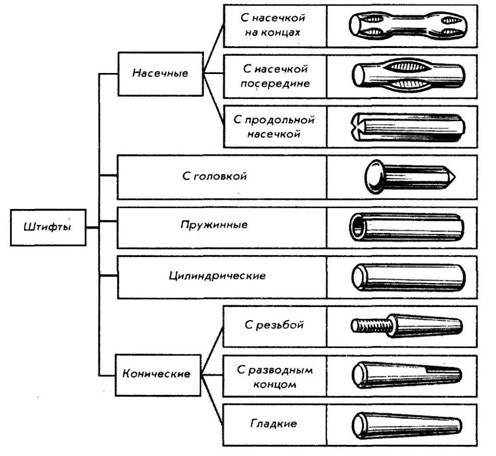

Рис. 158

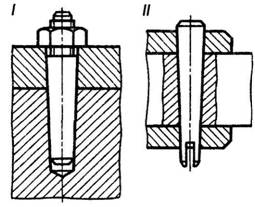

Конические гладкие штифты находят наибольшее применение. Их устанавливают в сквозные отверстия. В глухие отверстия ставят конические штифты с резьбой (рис. 159, I). В соединениях, которые испытывают толчки и удары, ставят разводные штифты (рис. 159, II). Такие же конические штифты применяют и в соединениях быстровращающихся деталей. Конические штифты можно без ущерба для надежности соединения многократно вынимать и снова ставить на место. Конические штифты выполняют с конусностью 1 : 50.

Рис. 159

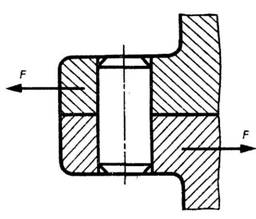

Цилиндрические штифты ставят в отверстия с натягом. В движущихся соединениях цилиндрические штифты ставят с расклепыванием концов. Большим недостатком цилиндрических штифтов является ослабление посадки при повторных сборках и разборках.

В основном цилиндрические штифты применяют как установочные детали для повышенной фиксации соединяемых деталей относительно друг друга и в тех случаях, когда возникает необходимость предохранить соединяемые детали от боковых смещающих усилий, действующих в противоположные стороны (рис. 160).

Рис. 160

Цилиндрические и конические штифты изготовляют из конструкционных сталей. Размеры штифтов перечисленных типов указаны в соответствующих ГОСТ.

Насечные штифты. Некоторые конструкции насечных штифтов показаны на рис. 158. Они отличаются от гладких штифтов тем, что имеют на поверхности канавки различной формы. При забивании таких штифтов в отверстия выдавленный ранее из канавок материал упруго деформируется в обратном направлении. Это положение и обеспечивает повышенную прочность сцепления. Важно отметить, что насечные штифты допускают многократный монтаж и демонтаж без ослабления силы сцепления. Изготовляют эти штифты из пружинной стали.

Пружинные штифты (см. рис. 158) напоминают цилиндрическую трубу, разрезанную вдоль образующей.

Их изготовляют из пружинной стали с последующей термообработкой. Пружинные штифты вставляют в отверстия, которые по своему диаметру меньше, чем диаметр штифта. Надежное соединение осуществляется за счет сил упругости материала штифта. Многократные сборки и разборки не приводят к сколько-нибудь заметному ослаблению силы сцепления.

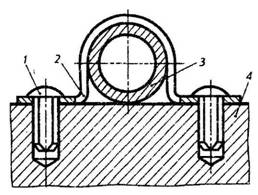

Штифты с головками 1, как и насечные, имеют продольные (вдоль оси стержня) три канавки, создающие пружинящее действие при установке их в отверстие. Применяют их большей частью для крепления хомутиками 2 деталей 3 радио- и электроаппаратуры на панелях 4, щитках и др. (рис. 161).

Рис. 161

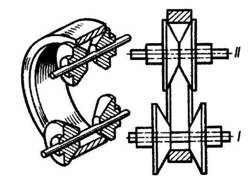

В качестве примера применения штифтовых соединений на рис. 162 показан чертеж и наглядное изображение муфты 3, соединяющей два вала 1 и 5 с помощью конических штифтов 2 и 4.

Рис. 162

]]>

Рис. 153

Зубчатые соединения по сравнению со шпоночными имеют следующие преимущества: большая нагрузочная способность благодаря значительно большей рабочей поверхности и относительно равномерному распределению давления по высоте зуба; лучшее центрирование сопрягаемых деталей;

большая прочность вала в сравнении с валом со шпоночными канавками.

Зубчатые зацепления могут служить как неподвижные для скрепления ступицы с валом, так и в качестве подвижных — осевое перемещение ступицы детали по валу, например, в тракторах, автомобилях, в коробках передач станков и т. д.

Большое распространение получили зубчатые соединения с прямоугольной или прямобочной (рис. 154, I, IV, V), эвольвентной (рис. 154, II) и треугольной (рис. 154, III) формами зубьев (шлицев). Шлицы на валах фрезируют или нарезают на зубообрабатывающих станках методом обкатки (рис. 155), а пазы в отверстиях получают долблением или протягиванием.

Рис. 154

Рис. 155

Прямобочные зубчатые соединения

Эти соединения находят наибольшее применение в общем машиностроении. Они стандартизированы ГОСТ 1139-58 и имеют три серии соединений: легкая, средняя и тяжелая. Отличаются эти серии друг от друга высотой и количеством зубьев (см. рис. 154, I, IV, V).

Легкую серию применяют для неподвижных или незначительно нагруженных соединений; среднюю — для средненагруженных соединений и тяжелую — для наиболее тяжелых условий работы.

Прямобочные зубчатые зацепления различают также по способу центрирования ступицы на валу: по наружному диаметру; по внутреннему диаметру; по боковым граням.

Примечание. Центрирование — вид соединения деталей, обеспечивающий соосность вала и втулки, где требуется высокая кинематическая точность.

Центрирование по наружному диаметру D (рис. 156, I) или внутреннему d (рис. 156, II) является более точным, и поэтому эти виды соединений применяют в тех случаях, когда требуется высокая кинематическая точность (в самолетах, автомобилях и т. п.).

Рис. 156

Центрирование по боковым граням зубьев (рис. 156, III) используют в тех случаях, когда необходима достаточная прочность соединения. Центрирование по боковым граням не обеспечивает точной соосности ступицы и вала. но зато создает равномерное распределение нагрузки по зубьям. Поэтому этот вид соединения применяют при передаче больших крутящих моментов, но при отсутствии высоких требований к точности центрирования. Типичным примером центрирования по боковым граням является соединение карданных валов в автомобилях.

Зубчатые соединения могут быть изготовлены из стали, силумина, текстолита и других материалов.

Эвольвентные зубчатые соединения

Эвольвентные зубчатые соединения (см. рис. 154, II) стандартизированы ГОСТ 6033-80 и являются весьма перспективными. Профиль зубьев очерчивается окружностью выступов, впадин и эвольвентами, подобно профилю зубьев зубчатых колес. Эвольвентные зубчатые соединения также центрируют по наружному диаметру вала D или по боковым граням.

Эвольвентный профиль зубчатых соединений по сравнению с прямобоч- ными имеет повышенную прочность и технологичность. Повышенную прочность получают благодаря большому количеству зубьев, утолщению их к основанию, а также наличию закруглений у основания.

Что касается технологичности, то при обработке эвольвентного профиля нужен меньший комплект простых фрез, чем для валов прямобочного профиля. Кроме того, при обработке эвольвентного профиля могут быть использованы весьма совершенные технологические процессы, благодаря чему зубья профиля могут иметь повышенную точность.

Треугольные зубчатые соединения

Этот вид соединения (см. рис. 154, III) применяют только в качестве неподвижного при передаче небольших вращающих моментов. Центрирование треугольного зубчатого соединения осуществляется по боковым сторонам зубьев. Треугольные зубчатые соединения бывают не только цилиндрическими, но и коническими. Конусность в большинстве случаев выбирают 1 : 16.

Благодаря надежности и долговечности шлицевые соединения (рис. 157) получили очень широкое распространение в машиностроении и приборостроении. Их можно встретить в механизмах самолетов и автомобилей, металлорежущих станков, различных точных приборов и т. д.

]]>

Рис. 152

В качестве материала для шпонок служат среднеуглеродистые стали. Призматические шпонки и клиновые шпонки без головок изготовляют из стали, поставляемой в соответствии с ГОСТ 8786-68.

В процессе проектирования шпоночного соединения ширину и высоту шпонок берут по соответствующему ГОСТ с учетом диаметра вала. Длину шпонки выбирают в зависимости от длины ступицы и согласовывают ее размер с ГОСТ на шпонки.

]]>